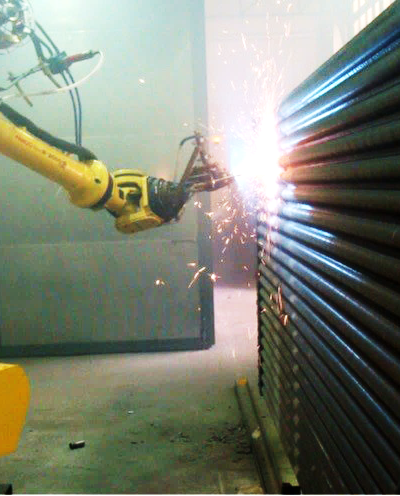

Das Lichtbogenspritzen ist ein Prozess, bei dem die Wärmequelle der Lichtbogen ist, der zwischen zwei Drähten, die gleichzeitig der Beschichtungswerkstoff sind, gezündet wird. Der Zusatzwerkstoff schmilzt infolge des gezündeten Lichtbogens und wird danach durch den Pressluftstrom in Richtung des Teiles übertragen. Zu den meist nach dem Lichtbogenverfahren aufgespritzten Werkstoffen gehören:

Beim Plasmaspritzen ist die Wärmequelle der Plasmabogen, der zwischen der Wolframanode und -Kathode, der ein Strom hochionisiertem Gases ist, gezündet ist. Der Werkstoff in Pulverform wird direkt in den Strom des heißen Plasmas zugeleitet, wo er geschmolzen wird, und der Strom des Inertgases verursacht die Übertragung der Materialpartikel in Richtung Grundwerkstoff. Wegen der sehr hohen Temperatur des ionisierten Gasstroms eignet sich dieses Verfahren für die Auftragung von Keramikbeschichtungen, schwerschmelzbaren Hartmetallschichten wie auch sonstigen heißspritzbaren Legierungen.

Das Hochgeschwindigkeitsspritzen (High Velocity Oxy-Fuel Flame Spraying) wird bei Geschwindigkeiten der Partikeln von Mach 1 – 3,5 durchgeführt. Die Wärmequelle bei diesem Prozess ist das Gemisch aus Sauerstoff und Flugzeugkraftstoff, das in der Verbrennungskammer der Pistole verbrannt wird, und der Zusatzwerkstoff in Pulverform wird direkt in die hinter der Verbrennungskammer angeordnete Düse zugeleitet, wo er im Rauchgasstrom geschmolzen und auf Überschallgeschwindigkeit beschleunigt wird. Die Teilchen der Beschichtung werden in den Grundwerkstoff „eingeschlagen“. Die im HVOF-Verfahren hergestellte Beschichtung zeichnet sich durch eine geringe Porosität, eine kompakte, homogene Struktur, gleichmäßige Verteilung der Teilchen und hohe Untergrundhaftung, die oft größer als 80 MPa ist, aus. Das behandelte Teil verformt sich während des Spritzprozesses aufgrund des beschränkten Wärmeeinflusses nicht. Zu den Werkstoffen, die nach dem Hochgeschwindigkeitsspritzverfahren aufgetragen werden, gehören:

Das Flammspritzverfahren beruht auf dem Aufschmelzen des Zusatzwerkstoffes in der Sauerstoff-Acetylen-Flamme. Der Zusatzwerkstoff kann durch die Gravitationskraft vom Behälter (in Pulverform) oder Vorschubgerät (in Drahtform) zugeleitet werden. Die Beschichtungen zeichnen sich durch eine gute Haftung am Grundmaterial, geringe Anzahl von Einschlüssen in der Beschichtung und eine homogene Struktur aus. Zu den meist flammgespritzten Beschichtungen gehören:

Tragen Sie Ihre E-Mail-Adresse ein und wir schicken Ihnen Ihr Infopackage!